プロジェクト実施期間:2018〜2020年度

NEDOプログラム名: 戦略的省エネルギー技術革新プログラム 開発概要

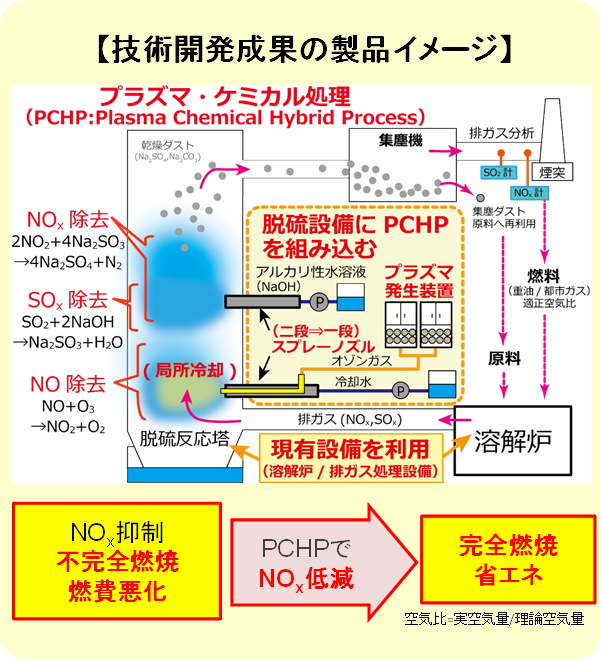

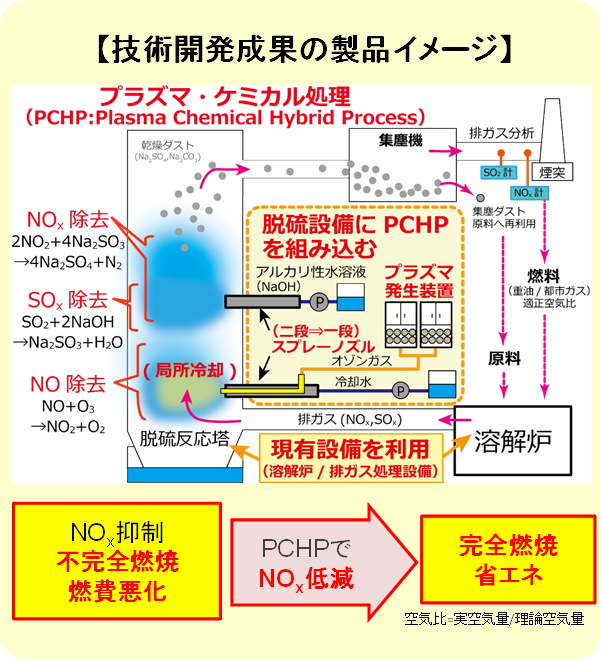

プラズマ複合排ガス処理によるガラス溶解炉の省エネルギー化技術の開発

プロジェクト実施者:日本山村硝子(株)https://www.yamamura.co.jp/

共同研究:大阪府立大学http://www.me.osakafu-u.ac.jp/plasma/

委託:(株)いけうち,(株)増田研究所

News! NEDOによる事後評価結果は最高評価の「優良」となりました。

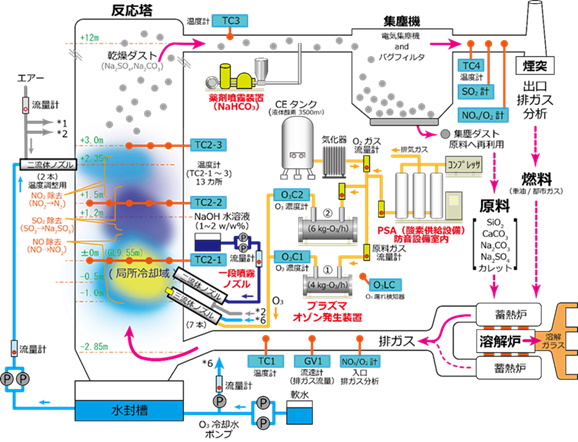

図.日本山村硝子株式会社 東京工場 1号炉と環境設備

ガラスは,あらゆる産業や豊かな人間社会のために不可欠かつ基盤的な素材である一方,日本の全産業におけるエネルギー消費の約1%を占めるエネルギー多消費型産業です。本事業では,プラズマ複合排ガス処理技術により,現状の低空気比での燃焼に代わり,ガラス溶解炉システムの省エネと窒素酸化物(NOx)排出削減の両立可能な省エネルギー型ガラス製造プロセスの開発を目的としました。

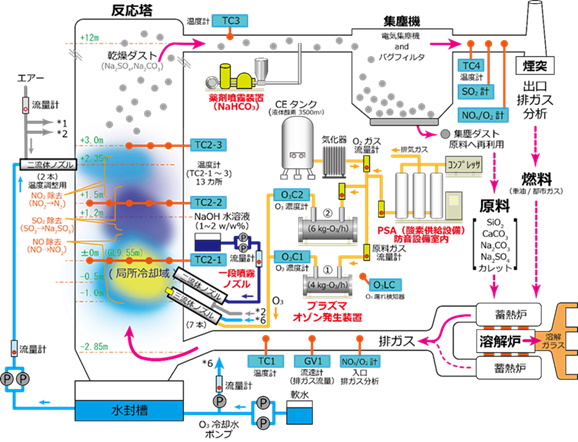

プラズマ複合処理は重油や都市ガスの化石燃料の燃焼を行うガラス製造プロセスへの組込が可能であり,NOxやCO2排出を抑制・削減します。実用化開発テーマである省エネルギー/省CO2/省NOxガラス溶解技術開発では,ガラス溶解炉の燃焼エネルギーとNOxが燃焼空気比に関係することから,実験室実験によるNOx処理最適化条件開発を行うとともに,実機でのNOx低減条件開発を比較検証することで,実機NOx低減・省エネ運転で効果を実証する一連の開発を行いました。また,プラズマ複合処理技術研究開発等では,オゾン注入ノズルを開発し,反応効率の向上や,オゾン発生装置の精密制御によってプロセス全体の省エネ化も同時に目指しました。脱硝,脱硫,集塵の同時処理を最終目標に据えた研究開発を行い,CO2の排出削減あるいは革新的燃費向上を図ることを最重要ターゲットとした実証試験を行いました。

【実験室NOx処理システム(実炉5万分の1)】

実験室NOx処理システムではガラス製造プロセスの排ガス処理を相似的に縮小した実験を行い,NO,NOx,SO2の排出条件を最適化することで,排出NOxの88%削減を達成できる条件を開発しました。

【実証試験(230t/dガラス溶解炉)】

ガラス溶解炉における実証試験では,高効率プラズマ装置に加え,酸素供給設備やオゾンと排ガスを反応させるスプレーノズルを実装した実機ガラス生産処理システムを導入しました。実生産における実証データを取得し,結果をシミュレーションに反映することで要素技術を蓄積しました。結果,実機による大規模実証試験を最長16日間連続で行い,燃焼空気比の最適化により,省エネ燃焼に関する試験データ(燃費,NOx処理効率など)を取得しました。試験では,ガラス溶解炉の燃焼空気比を1.0に最適化した条件で排ガスNOx=280ppm,省エネ1435kL/(炉・年)を達成できることが確認されました。実証試験により,本技術がガラス溶解炉の省エネ技術として有効であることが示されました。

2025年度:

1.3万KL/年(国内)

0.46万KL/年(国外)

2030年度:

3.6万KL/年(国内)

1.2万KL/年(国外)

日本山村硝子(株)は本設備をガラス製造プロセスのモデルプラントとして,事業化を開始しています。2030年以降の脱炭素社会においては,CO2を発生させない脱化石燃料等を用いた燃焼技術が普及すると思われます。大阪府立大学と日本山村硝子(株)は当該システムを大気クリーン化のために必須のシステムにするため,今後社会実装される新たな方式にも応用可能な技術開発を予定しています。

日本山村硝子(株) 担当:環境室 山本柱 Email: yamamoto_h3@yamamura.co.jp

大阪府立大学 担当:大学院工学研究科 大久保雅章